開始下篇:

工業4.0背景下,MES被重新定義

工業4.0下,MES的發展趨勢

智慧工廠與MES應用(實例)

MES實施,是否應該從點到線?

贈送檔案:新一代MES十大核心要素!

接上篇《軟妹聊智慧製造之二:一文讀懂MES系統!(上)》,下篇將開啟深度解讀工業4.0背景下,mes的業務邏輯與應用,快跟著軟妹往下閱讀吧!另外,文章末尾會有驚喜送出喔~

工業4.0背景下,MES被重新定義

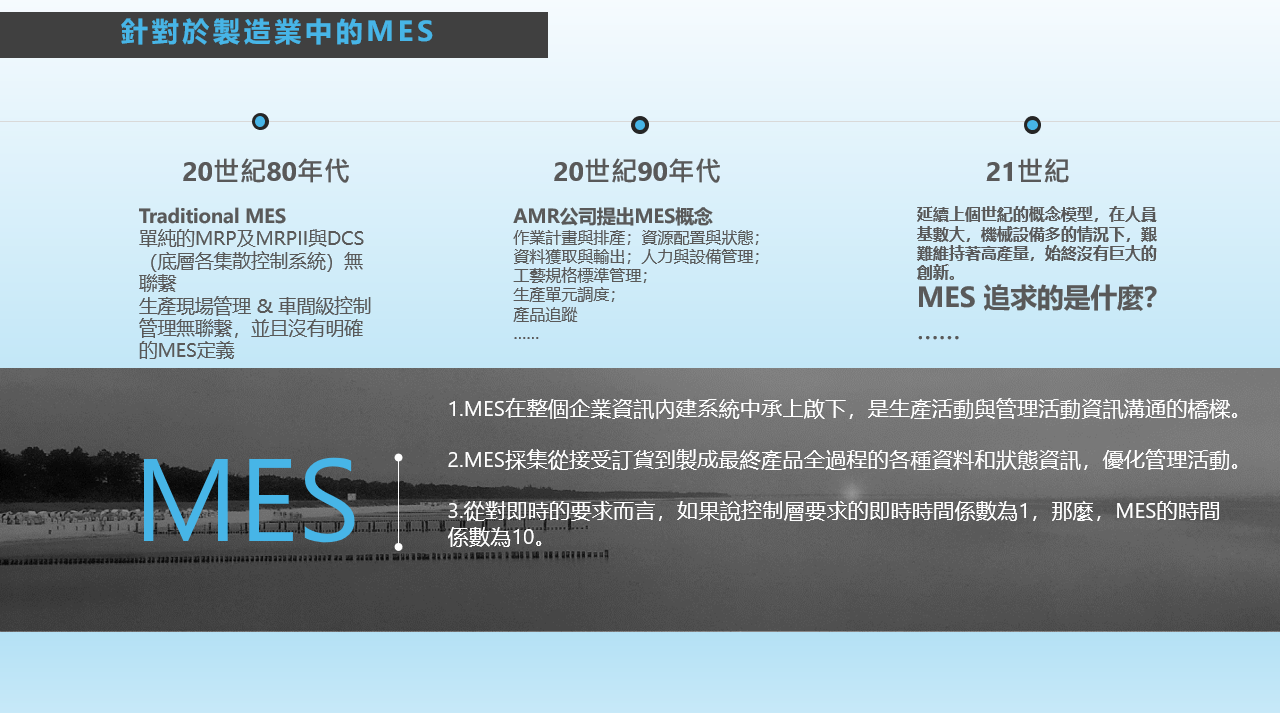

在工業4.0和智慧製造潮流興起的背景下,推動智慧製造,構建數位轉型、智慧工廠、智慧生產、智慧物流和智慧服務體系,我們需要對MES重新進行定義,主要從以下幾個方面進行說明:

MES深度融入企業營運環節

智慧工廠中的機器將全部由軟體控制,工人只需要透過MES現場的操作電腦或者行動終端就可以完成生產,MES結合企業運營的其他工業軟體構建一個高度協同性的生產系統,對企業的設計、採購、銷售、計畫、製造和運維服務各個環節,對每一個與製造相關的指令能夠精確調度、發送、跟蹤和監控該指令影響生產的過程,成為實現車間制程智慧化的基本技術手段。MES收集及整合整個智慧工廠的業務資料,通過工業大數據的分析整合,使其全產業鏈視覺化,達到生產最優化、流程最簡化、效率最大化、成本最低化和品質最優化的目的。

伴隨著製造企業的發展,未來製造企業勢必也是一個軟體公司,軟體系統的應用也會越來越多,MES就會成為製造企業營運的基石。重新定義的MES的位置與其他業務板塊同等重要,既不同于類似於ERP的企業營運系統,也不同於企業的程序控制系統,使用MES的經驗表明,它不再單純只針對製造過程進行優化,可以延伸至企業營運的其他的板塊,縮短產品的研發週期,提高生產效率,降低單元的產品的製造成本,提高產品的不良率和能源利用率。

MES的業務應用範圍更加深入

傳統MES的作用就是實現企業的連續資訊流。並透過對資訊的傳遞和處理,對訂單下達到產品完成的整個生產過程優化管理。MESA歸納了MES的十一個主要功能模組,透過MES這些模組的有效協作,可以起到溝通企業計畫層和控制層,憑藉資訊技術提供精確的即時資料,並最終達到優化管理活動和生產活動的目的。而在現實當中,各不同行業企業可以根據行業特點和企業實際,開發適合自身情況的多種功能模組。

從MESA的定義也可以看出,提供精確的即時資料是一個優秀的MES的優勢所在。MES對資料提供的即時性要明顯高於ERP,如果說控制層提供的即時時間係數為1,那麼,MES的時間係數為10,ERP的時間係數為100。但是,重新定義的MES的核心優勢不僅僅在於提供即時資料,而且需要對即時指令進行準備的自學習和柔性調度,也就意味著MES的時間係數也變成了1。

工業4.0下MES的發展趨勢

MES是智慧製造在智慧工廠範疇內的承載主體,實現【物理工廠】的【資訊領域】的投影。在智慧製造工業互聯網的背景下,MES有哪些改變呢?

傳統的內建向過程融合發展

從未來的需求來看,尤其是在B2P的商業模式下,製造企業必須能夠快速處理大量的單件製造及特別製造的方式,同時全球化驅動的分散性協同製造成為主流,這就導致了傳統設計、計畫到生產模式的反應遲緩,嚴謹的 PLM、ERP、MES的內建流程太過到剛性。

取而代之的是一種新的方式是設計、計畫和生產緊密協作、並存執行,基於同樣的需求、物料、產能等資料,PLM設計結束之前,柔性生產計畫即可快速下達,MES即時開始生產執行,同時實現良好的回饋機制。這種柔性協同也對系統間設計 BOM、生產BOM、資料、模型等一致性和靈活性提出了更高的要求。

傳統的數位管理向智慧管理發展

在工業4.0時代,生產變化及靈活性更高,生產要素須自動配置,必然要求在生產全過程的數位化的基礎上,增加智慧優化方法。工廠的智慧化分為兩個層次:

一個層次是實現微觀層面的智慧優化。比如在工序層面的控制中,在區域協調優化中採用智慧化技術。或者在某一個專業領域,如設備的狀態預測、品質預警及生產預警。

另一個層面是宏觀層面,根據生產過程中各要素的數位化,形成計畫、排產、品質控制、過程跟蹤的閉環回饋,採用智慧優化演算法進行協同優化。

傳統的車間管理向工廠營運平臺發展

工業4.0時代的MES,或許將重新定義,在協同製造方面超越目前內部組織範疇,而擴展至與供應商和客戶的連接;在製造智慧方面將不限於收集、分析與展現,而將進一步實現現場即時分析、協同智慧決策,及時調整製造執行過程;在業務領域層面,將擴展智慧裝備的性能監測與維護、綠色製造的能源管理等內容。在製造執(Manufacturing Execution) 系統將躍變為卓越製造(ManufacturingExcellence)系統。

傳統的結構化資料向工業大數據平臺發展

MES傳統上處理各類業務單據,資料僅限於結構化的資料,很多企業在此基礎上,也開展了BI商務智慧的建設與利用,但總體上還在有限的資料範圍內進行事後分析。今天的物聯網(包括設備、物料等IIOT及人工作業過程中的HIOT)將產生大量的即時資訊,都是表徵了生產過程的全息影像。這些資料在採集、管理、分析與視覺化方面,技術上正在逐步可行。

傳統的功能套件向模型驅動發展

有調查表明,在MES系統建成的三年內,50%的工藝(模型)將會或多或少隨著生產的持續改進而調整,在工業4.0時代的客製時代這種變化更加劇烈。這就要求MES系統必須是一個可適應、可擴展的系統,其技術的主要特點是採用模型驅動技術來構架系統。

傳統的視窗介面向虛擬實境發展

在工業4.0時代,虛擬世界將與現實世界高度融合。透過計算、自主控制和聯網,人、機器和資訊互相聯接,融為一體,所有的生產資料將被全部整合到工廠虛擬實境管理系統中。

利用三維視覺化技術將生產場景真實展現出來,生產資料即時驅動三維場景中的設備,使其狀態與真實生產場景一致,從而讓管理者充分瞭解整個生產場景中各設備的運行狀況,達到監測、查看、分析的目的。智慧製造的整體解決方案實現虛擬生產和與現實生產環境的融合,採用創新的工業軟體、自動化技術、驅動技術及服務,讓MES深入企業營運應用過程中,促進企業縮短產品的研發週期,提高生產效率,為企業發展提供技術支援。

智慧工廠與MES應用(實例)

智慧化和網路化是未來工業4.0的未來發展方向。智慧工廠是工業4.0的最終形態,而有了MES【神經系統】,智慧工廠才能歡快的轉起來!它在構建過程中的功能主要體現在四個方面,即網路化功能、透明管理功能、無紙化功能和精確化功能,這四個方面也是智慧工廠建設的最終目標,要實現這些功能的關鍵在於,MES系統必須建立在工廠各個生產環節的大資料獲取基礎之上,透過強大的雲計算能力,實現對資料的全方位跟蹤分析,通過大資料平臺的資料管理與應用分析,最終實現系統的智慧工廠解決方案。

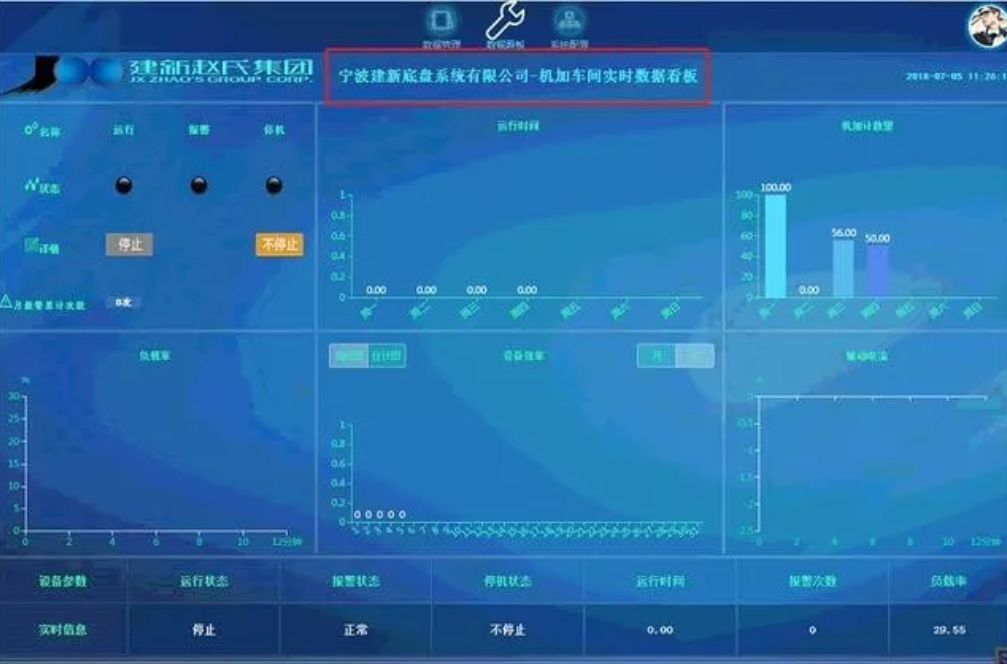

拿建新趙氏來說,08年開始著手開始企業資訊化建設,為此該公司搭建了一個完善的資訊化體系框架,從MES系統的看板管理、追溯內建,到ERP系統實現銷售、生產、物流的資料化,再到建立PLM、OA辦公自動化系統,最終依靠FineReport BI平臺建立企業的大資料中心,從經營、製造、品質三個方面對企業資料進行管理。

2016年,該公司對MES系統進行SAP升級,從而確定了整個專案的規劃目標,是以建立符合建新管理水準發展的實施路線為基礎,透過實現車間物料庫存等資訊的賬實相符,提升業務效率,依靠生產工藝的大數據分析,進一步加強品質管控和提升反應速度。為此,企業在主資料管理、生產管理、訂單管理、品質管制四個方面總共31個流程進行了MES部署,幾乎覆蓋了整個生產鏈流程,針對性地進行業務流程管理。

MES項目落地之後,監控生產鏈的整個具體生產過程,採集到的資訊經過MES系統加以分析,就能透過FineReport報表系統即時呈現生產現場的生產進度、目標達成狀況等,讓整個生產現場完全透明化。透過回饋結果來進行追溯,這也是MES專案的核心內容。根據追溯到回饋資訊,可以説明解決企業產能成本過高,或者產品品質不穩定的原因,及時做出調整,有針對性的為客戶提供更好的服務。

另外,一個設計良好的MES系統可以在統一平臺上集成諸如生產調度、產品跟蹤、品質控制、設備故障分析、網路報表等管理功能,使用統一的資料庫和通過網路聯接為各個部門提供資料管理。

成果展示

工單管理

工單資訊由ERP內建至MES,無需打印紙質工單,提供生產工單任務和進度查詢,並展示專案的全部生產週期及完成情況。透過對車間的先進排程和對工作任務的合理分派,使製造資源利用率和人均產能更高,有效降低生產成本。

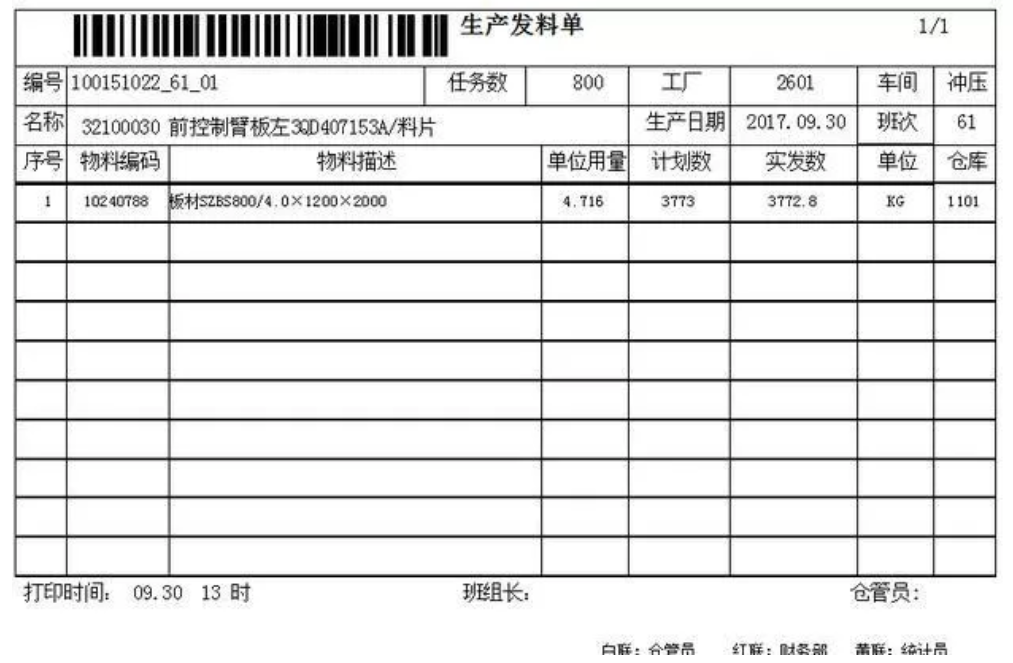

物流管理

以準時化物料配送為例,透過對生產計畫和物料需求的提前預估,確保在正確的時間將正確的物料送達指定工位,在降低庫存的同時減少生產中的物料短缺問題。

生產戰情中心

領導管理戰情室

用帆軟平臺搭建思路

為什麼選擇帆軟?

href=”http://www.finereport.com/tw/products/trial” target=”blank”>免費試用FineReport10.0>

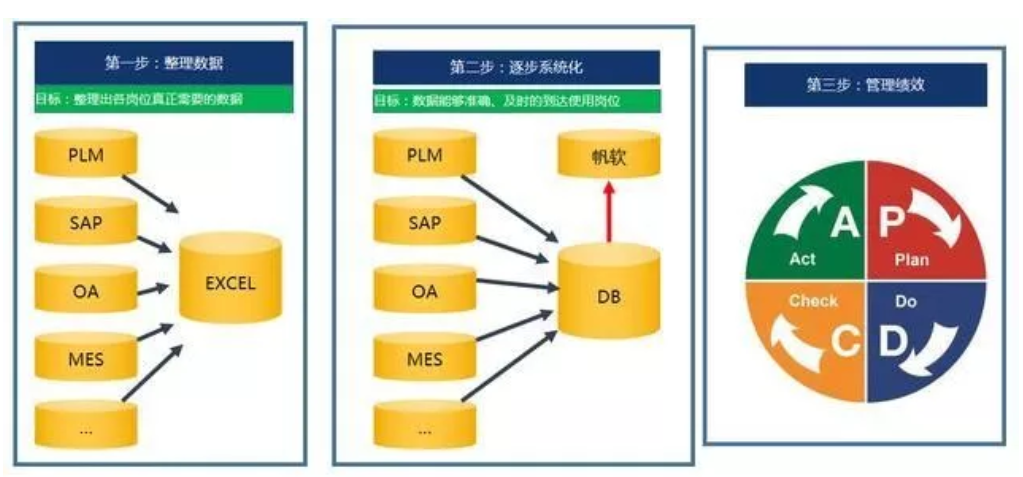

公司高層在很久之前就提出了大數據戰略,但大數據建設究竟要從哪裡入手?大數據項目目該如何落地,如何跟企業管理相融合?這些問題都是企業在面臨資料化轉型時不得不考慮的問題。

在接觸了帆軟之後,公司依靠FineReport平臺將公司資料進行了分層,從公司、部門、科室、班組、員工等各個層面進行針對性的資料管理,明確各個層級的職責,實現了資料整合和挖掘,提升了公司的競爭力。

平臺建設過程

第一步:整理資料。首先將PLM、SAP等不同資料來源的資料進行統一,然後按照使用習慣,梳理出各部門、各層級、各崗位的日常使用資料,清理出各個崗位真正需要的資料是哪些。

第二步:逐步系統化。將帆軟平臺融合建立的資料倉庫之中,確保資料能夠準確、及時到達使用的崗位。其中第一需要解決的是各系統輸入資料的準確性、及時性的問題,第二需要解決各崗位使用資料的體驗問題。

第三步:管理績效。全面品質管制活動的運轉,離不開管理迴圈的轉動,利FineReport報表系統建立面向公司各部門的績效管理系統,以形成量化及定性的績效評價依據,從而建立科學的激勵機制。

有人問:MES實施,是否應該從點到線?

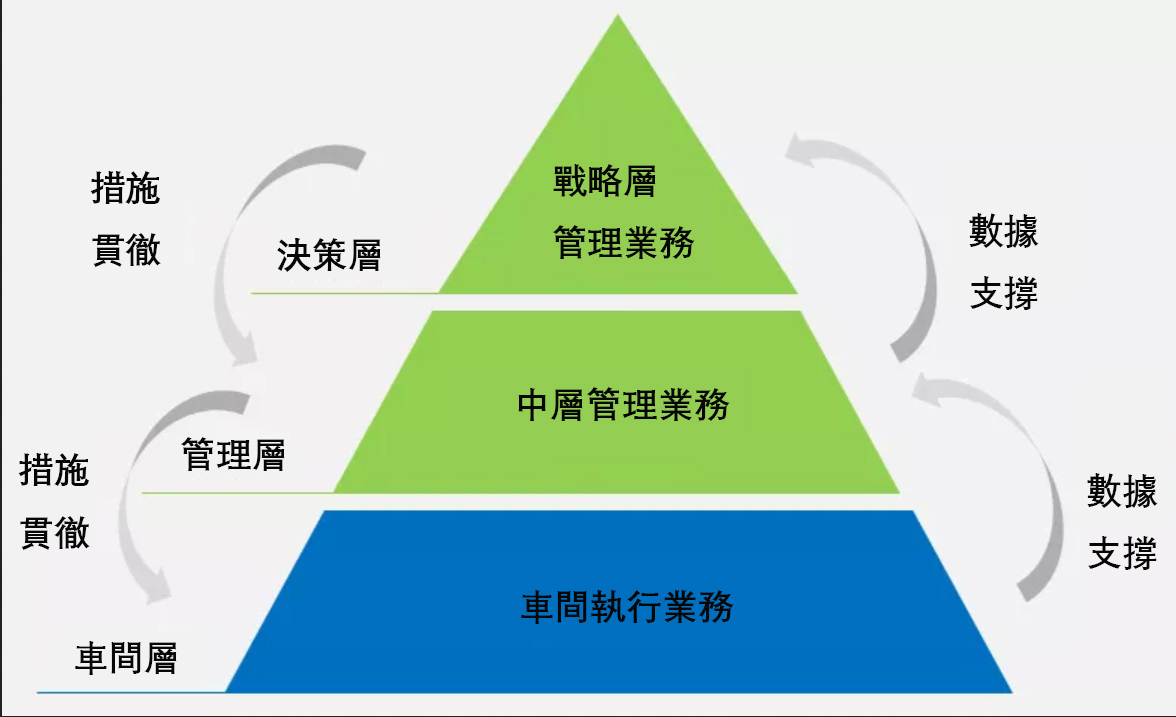

MES的落腳詞是Manage,很顯然應用物件主要所面向的是管理層,分別指戰略層管理與中層管理,戰略層關注高階資料(如完成率、變化趨勢等等),中層管理關注更多的是即時資料(如計畫進度、生產問題等),車間執行層更多關注的是相對靜態的資料(裝配BOM、工藝資料等)。

雖然MES更偏向於面向管理層,但是資料卻是從下往上流轉,如下圖所示:

一般的MES系統專案,就是工廠需求是什麼,用IT技術手段實現。而做一個好MES則不是這樣,應該是將很多管理理念提煉出來如JIT,精益等,然後讓系統按照這種理念實現,所以MES=管理思想+IT工具。對企業調研與需求分析不是為了確定用哪種IT手段,而是尋找分析企業的痛點、弊端,構思企業管理的藍圖。

接下來才是IT手段,IT手段的選擇與MES的諮詢無關,用哪種IT手段取決於乙方的技術儲備、甲方的項目成本(資金與時間成本,技術界有言:沒有實現不了的需求,只是看時間與資金)。利用IT手段的核心目的是在管理思想確定的情況下如何提高資料傳遞效率、降低工人強度與增強資料的可追溯性。比如由系統集成代替手工錄入。

長遠來看,反而覺得圍繞解決核心業務痛點的小系統是個趨勢。比如電子行業的排產問題,產品類型、客戶等級、訂單交付時間等多維資料的處理,如果僅僅依靠【人工智慧】人為處理,工作強度大且很容易出錯,但如果利用APS這種小工具則會大大減輕工作量。 所以小編認為MES最佳的方式是由單點業務的提升,由單點到整個線條的串聯。重點解決單點的效率問題,最終很自然的拓展到全部業務鏈。直接在整體上打破現有MES實施模式的高風險。

贈送檔案:新一代MES十大核心要素!正在選型的你必須注意!

FB私訊軟妹關鍵字→【mes】即可獲得新一代MES核心要素新解讀的檔案,別等啦!

獲得帆軟最新動態:數據分析,報表實例,專業的人都在這裡!加入FineReport臉書粉絲團!

相關文章:

資料分析助力智慧製造,這5個場景必不可少!

喜歡這篇文章嗎?歡迎分享按讚,給予我們支持和鼓勵!