隨着資訊的爆炸和資料的激增,企業需要更加精準、高效地管理其營運和資源,以保持競爭優勢。在這樣的背景下,精實生產管理應運而生。精實生產管理(Lean Management)是一種強調減少浪費、提高效率的管理理念,可以幫助企業更好地理解市場需求、優化生產流程、提高產品質量,並降低成本。透過精實生產(Lean Management),企業可以更好地應對市場變化,快速調整策略,實現可持續發展。

今天,軟妹將詳細解讀精實生產管理(Lean Management)的全面資訊,帶領大家瞭解精實管理定義、精實管理手法和痛點,並藉助報表軟體FineReport進行精實生產案例分析,展示精實生產管理在解決實際生產問題方面的有效性。快來點選下方按鈕免費試用報表軟體FineReport,與軟妹一同開始今天的精實生產管理分析之旅吧~

一、精實生產管理(Lean Management)背景及痛點

1.製造企業精實數位化现状

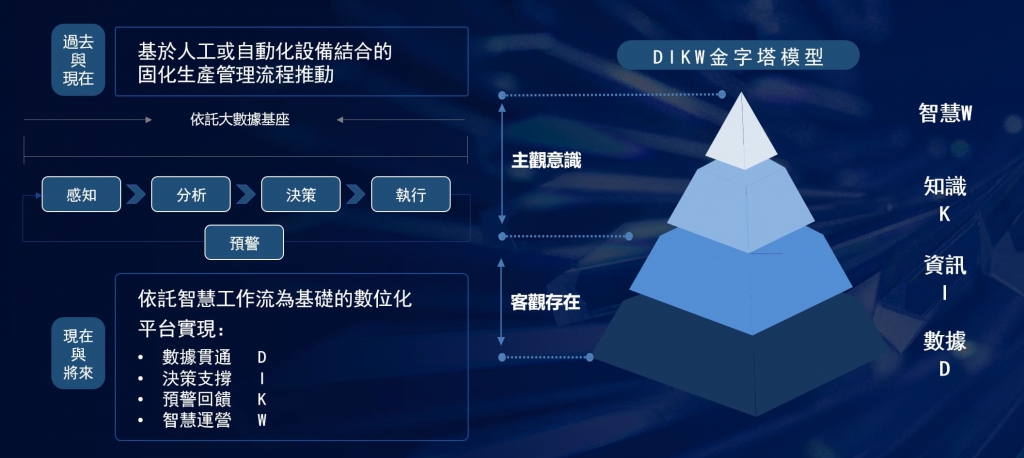

當前製造企業的數位化正在走向“深水區”,企業管理運營和生產製造已開始從標準化向智慧化精實生產邁進,而基於分析體系的數據資產沉澱是精實生產轉型的關鍵。 過去,企業依靠人工或與自動化裝置結合的固化生產管理流程來推動生產,而現在,更多企業希望透過大數據基座來實現由人員主觀的感知到客觀資料分析的轉變以支撐決策和業務執行動作,實現全流程多角度的資料預警。

未來,越來越多的企業將依託基於智慧工作流的數位化平台來實現資料貫通、決策支撐、預警反饋以及智慧營運。

2.精實生產管理(Lean Management)痛點

生產計劃、工時管理粗放

目前生產計劃只能管控到週度或者月度,不夠細化,一旦出現計劃偏差,影響較大;工時統計不夠具體細化,無法衡量效率。

品質可提升的方向不明確,缺少多維度追溯管理

品質管理改善沒有具體抓手,定位主要問題異常點困難,缺乏具體完整的線上資料支撐,問題臺賬統計儲存都在線下,無法滿足長時間維度的觀察分析。

成本管控無從下手,成本拆分還原及分析意識能力差

缺少針對成本異常的歸因分析,無法定位影響成本的關鍵問題點,沒有工廠、車間班組以及各個產品相關的投入產出的分析支撐。

持續改善推進受阻,全員參與缺少引導激勵機制

主動性不足,沒有具體的歸口責任部門,缺乏統一的管控協調;提案數量無法以及獎勵資訊沒有及時的透明展示,工廠車間內部不能形成有效的競爭機制。

裝置管控不及時,缺少對裝置實時效率的監控

裝置效率資訊沒有相應的統計和分析;裝置狀態以及維護保養缺乏及時的提示預警,造成裝置利用率低,裝置異常維護不及時,影響正常生產。

8S管理流於形式,沒有進行貫徹和透明

8S檢查評價結果都停留在個別人員手裡,沒有及時透明,失去評比競賽的意義;評分不透明往往引起資料的失真和監督缺乏,導致8S管理流於形式。

總之,傳統的企業綜合管控方法多是需要定期處理彙報有關戰略指標和關鍵任務的執行情況,復盤效率低,關鍵目標進度不透明。

二、精實生產管理(Lean Management)場景解決方案

1.精實管理定義與精實管理手法

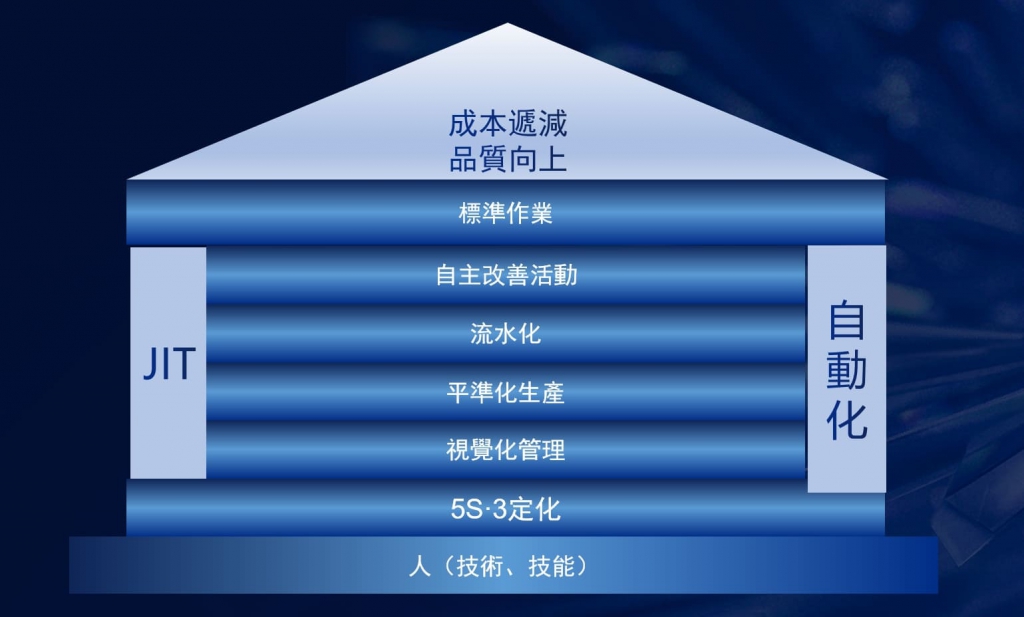

精實管理(Lean Management)是一種管理理念和方法,旨在透過消除浪費、提高效率,以及更好地滿足客戶需求來提升組織的績效。這種管理方法最初起源於製造業,特別是日本的汽車製造業,例如豐田生產系統。為了在製造業中落實精實生產管理(Lean Management),可以從以下幾個方面出發:

戰略拆解落地

企業戰略規劃至上而下進行拆解,各個部門橫縱雙向實現高度協同

營運實時監視

KPI績效資料實時視覺化管理,各個部門高速健康運轉

問題糾偏預警

資料實時預警與問題反饋,異常流程及時糾偏

全員參與改善

建立精益改善學習庫,倡導激勵全員參與,實現自學習自最佳化管理

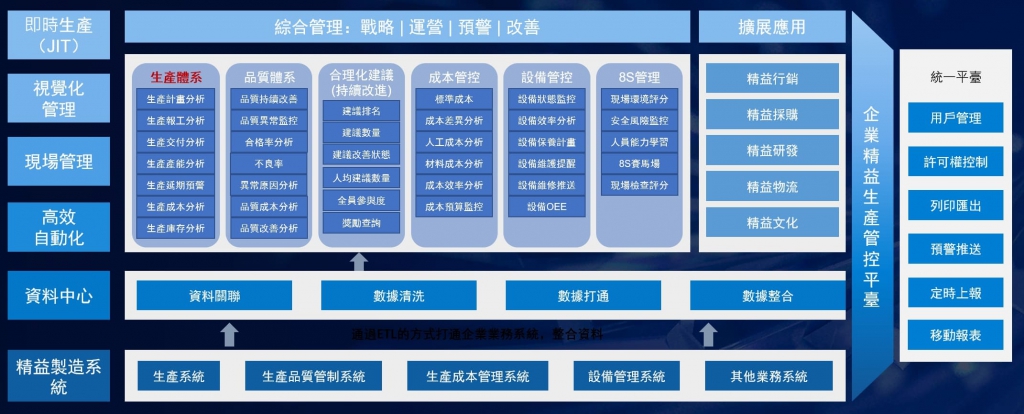

2.精實生產管理(Lean Management)生產管控中心

生產管控中心可作為精實生產管理的門戶,其主要作用是解決生產計劃及達成率無法直接傳達給管理層的問題,同時涵蓋生產與各部門的協同問題。

透過資料的整合,我們可以從工廠、時間和產品維度進行分析,瞭解精實生產管理(Lean Management)程式中的各項指標。

管理層可以在第一時間接觸到生產程式,協調前方的銷售網路、庫存和供應鏈,實現即時資訊聯動,合理調整生產計劃,調度相關人員和物資。

在生產管理程式中,常常關注以下指標:產量、產量達成率、月度、日度生產完成情況,以及其他維度的指標,例如庫存指標(來自WMES系統)、成本控制指標(SAP系統)等。

透過這樣的精實生產管理平台,我們將所有資料進行整合,將生產資料與其他資料進行聯動分析管理。

3.帆軟資料產品應用架構

資料准備

FineReport 提供多種資料連接的方式,能夠完美滿足精實生產管理的需求:

直接透過 JDBC 連接資料庫。

透過 JNDI 與應用伺服器共享資料連結。

使用 XMLA 資料連接方式與多維資料庫進行連結。

透過 JCO 連接 SAP 系統。

這些連接方式在 FineReport 的設計器和平台中均可輕鬆建立,平台提供了廣泛的資料連接支援範圍。

報表製作

FineReport報表製作流程清晰,操作簡單:

建立資料連結:在建立範本之前,設計者需要確定所使用的資料庫型別、資料庫位置以及用於存取資料庫的帳號和密碼。然後,在FineReport設計器中建立一個資料連結,以建立資料庫與設計器之間的交互橋樑。

建立範本和資料集:一旦資料連結建立完畢,設計者需要建立一個新的範本。資料連結是用於整個工程的,並沒有將資料從資料庫中實際提取出來。因此,需要在特定的範本中建立一個資料集,透過資料連結從資料庫中獲取資料。

範本設計:一旦資料準備就緒,就可以開始進行範本設計了。範本設計是FineReport學習程式中的核心環節。我們將範本設計分為四個部分:報表設計、參數設計、圖表設計和填報設計。這四個部分是FineReport範本的四種主要使用方式。報表設計是純粹的資料展示;參數設計是動態查詢資料;圖表設計是使用圖表展示資料;填報設計是錄入資料並將資料寫入資料庫中。根據實際情況確定使用哪種使用方式,或者結合使用幾種使用方式。

範本預覽:一旦範本設計完成,將其儲存到工程目錄下,即可進行預覽,透過Web端查看範本效果。

部署集成

FineReport支援獨立部署、嵌入式部署、集成WEB頁面和服務集成。

FineReport部署整合既簡單又靈活,適用於各種架構。它提供了高效的報表設計和展示功能,並支援與其他系統無縫整合。

報表使用

FineReport綜合了多種功能,包括允許控制、排程管理、遠端修改、資料填報、自適應頁面和線上編輯,並支援匯出Excel、Word、PDF、CSV和圖片,為報表製作提供了全面解決方案。

4.精實生產管理(Lean Management)智慧战情室

隨着智慧工廠的推進,企業可以整合企業的工業平台、生產系統及裝置,構建面向生產製造的中控企業戰情室。從品質、成本、交期三要素出發,監視生產程式中的人、機、料、法、環各個因素。結合顏色的預警及圖形分析,實時監視整個工廠的生產運作狀態。同時,這也體現了整個工廠的數位化建設實力。

三、精實生產管理(Lean Management)下的場景應用

1.精實生產管理(Lean Management)-生產體係

業務痛點:

生產計劃及達成率情況不夠細化,出現偏差時主管無法第一時間瞭解。

多部門協同,跨系統資料管理導致整體效率低下。

業務應用:

透過系統資料整合,對工廠、產品、時間等多維度指標進行分析和應用。

協同銷售、庫存資料合理調整生產計劃進度,進行相關物資及人員排程。

生產管控中心可作為精實生產管理(Lean Management)的門戶,主要解決生產計劃及達成率無法直接傳達給管理層的問題,以及生產和各部門之間的協同問題。透過資料的整合,對工廠、時間和產品維度進行分析,瞭解生產管理程式中的各項指標。管理層可以在第一時間進行干預,協調前方的銷售網路、庫存和供應鏈,進行即時資訊聯動,合理調整生產計劃,進行相關人員和物資的調度。

2.精實生產管理(Lean Management)-質量體系

業務痛點:

需要手工進行計算,對產品的品質情況缺少總體的把控。

交付過程中品質指標難以監控。

業務應用:

透過系統資料整合,一方面展示當批次產品品質情況以及指標的監控呈現。

針對出現品質問題的環節進行品質問題追溯,對品質問題精準進行定位。

精實生產管理中品質管理的資料通常儲存在QMS系統下,許多企業尤其是資訊化程度較高的企業,記錄了程式檢驗、合格率、SAP、SPC等資料,對這些資料進行監視和計算,以對整個指標線進行管理和統籌。基於這樣一個中心,可以對整個品質檢驗程式中的整體故障情況、故障波動進行比較明晰的合理化監視,以及根據品質原因追溯到供應商,分析是由於內部生產程式中品質不合格,還是由於供應商源頭選取時原材料相應的問題,對質量問題進行精準的定位。

3.精實生產管理(Lean Management)-成本管控

業務痛點:

缺乏完善的設備狀態運轉情況和裝置各項應用指標。

監視及響應措施有滯後性無法做到實時監視,可能對生產造成重大影響。

業務管理:

透過積累歷史經驗資料形成分類別成本分析模型,形成分析–改善–分析–資料應用的閉環。

精實生產管理中成本管控分析包括形成成本分析模型,透過歷史經驗資料,分析單臺成本的波動情況和構成,月度單臺成本的走勢圖,展示各科目構成的佔比,分析各車間的人工成本比較和明細,以及拆分和還原成本。很多公司缺乏對成本的結構分析和統計,不清楚具體要改善哪一項成本問題,是採購成本、生產程式中的成本、資源浪費還是人工成本。因此,我們可以從中篩選具體的時間段和產品,定位當月成本的構成和累計情況,能夠定位到每個一場成本的構成明細。透過成本效率分析表,透過幾個關鍵的指標來分析每個產品成本的成本效率,找出成本效率比較低的的產品來進行企業調整優化,真正實現分析成本能夠帶給企業的貢獻和效益。

4.精實生產管理(Lean Management)-設備管控

業務痛點:

工廠的流程監控不到位且管理指標雜亂且不成體系,負責人無法實時瞭解生產各個維度的指標完成情況和進度,與生產總計劃經常無法達成一致,資訊的傳遞彙總需要花費大量時間。

業務應用:

串接PLC、SCADA或裝置數模模組,實現資料可視化,綜合展示裝置的實時狀態。

對開機率,線上率,作業率,空閒率,故障率等重要指標進行監控管理。

設備管控分析企業戰情室可以監視設備的整體運轉效率以及對裝置出現問題時的及時預警,以降低對整個生產線的影響。企業擁有節能系統後,可以透過資料抽取和視覺化展示來了解設備的運作狀態,包括設備OAE、設備加工率、設備整體故障率和閒置率等指標。同時,透過點選相應區域或車間的設備運作狀態,可以監視每個區域或車間的設備運作狀態。透過輪播方式進行雙設備實時狀態的監視,可以及時發現並解決問題。

5.精實生產管理(Lean Management)-持續改進

業務痛點:

目前大多數企業對於各個部門參與持續改進的參與情況大多重視程度不高,沒有深入分析各個部門的參與情況和進度。

業務應用:

透過大屏分析展示各個部門精實生產管理持續改善的提案情況和整體參與率。

透過資料展示引導全員參與改善,針對日常工作中出現的問題和痛點能夠主動參與到決策中來,提升整體提案率。

持續改善中心主要是通過提案的方式來進行持續改善的管控,對於各個部門的提案以及明細進行展示。

6.精實生產管理(Lean Management)-8S管理

業務痛點:

缺少8S管理應用分析手段;8S檢查評價結果都停留在個別人員手裡,沒有及時透明,失去評比競賽的意義。

業務應用:

透過統計8S管理評比結果,公示得分,落實獎懲機制,實現良性的競爭迴圈機制。

自動生產每個員工個人的檔案畫像表,作為工廠的人才儲備庫,可以隨時查詢分析人才情況。

精益生產管理裏面幾個具體的模組,整理、整頓、清掃、清潔、素養、安全、借閱、學習是精益生產核心管理的關鍵,但是很多企業對8S評分的訴求比較低,結果沒有形成評比競賽的氛圍,資料也沒有進行及時的透明。

通過8S管理的評分結果對部門進行過評分,各部門進行相關分數的總結,實現良性競爭的迴圈。包括每個員工有一個檔案畫像表,作為採用公認的人才儲備庫,提升員工自身的能力,包括員工的調薪以及評分的看看板,也是加入了對於學習的要求。

四、精實生產管理(Lean Management)案例匯總

1.精實生產管理控制塔

- 透過打通業務系統資料,展示精益生產管理整體控制中心各個模組的核心指標及分析體系

- 六大中心協同管理整個精益生產模組;

- 生產管控中心、品質管控中心、成本管控中心、裝置管控中心、持續改進管控中心、8S管控中心

以Dashboard的方式作為集團、工廠的總控大腦,透過業務系統的打通,能夠展示工廠各個業務模組的資料,透過Type塊的方式進行資料的呈現,包括生產、品質、成本、裝置、持續改善、8s管理等。例如,一月企業戰情室關注的是工廠核心綜合性的指標和資料,再細分到每個業務模組,對每個業務模組進行相關的分析。

核心痛點:

- 生產計劃及產值無法穿透分析,核心指標難以監控,車間管理不成體系;

- 員工工時間監控粗放,難以進行行為監控和異常預警,缺少異常工時閉環管理;

- 生產訂單交付週期長,資訊鏈資料傳輸效率低下,前後放難以協同。

搭建生產管控中心的主要原因是為了應對生產中的一些新的車間、新的產線看板、員工工時管理等問題。同時也是基於前面所提到的痛點進行梳理,包括生產計劃與產值之間的穿透聯動、車間工藝流程的磁軌、員工工時的細化、工時管理閉環的處理,以及在生產程式中對訂單管理進行相應的分析和處理。

2.生產場景細分看板——工廠生產管理綜合分析看板

3.更進階的精實生產管理應用——NFC 智慧巡檢

4.更進階的精實生產管理應用——FVS 3D智慧工廠

感謝閲讀!文中案例的數據面板和系統搭建均使用FineReport實現,點擊下方圖片或按鈕即可免費試用最新版FineReport所有功能,快來試試吧!

喜歡這篇文章嗎?歡迎分享按讚,給予我們支持和鼓勵!